Оглавление

Глава 1.

Что нужно знать, взявшись за изготовление сварочного аппарата. Начальные сведения

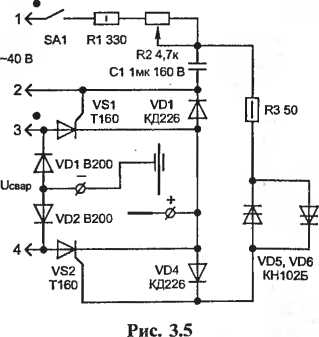

Состав электросварочной системы

Основные характеристики источника питания и сварочной дуги 9

Статическая вольт-амперная характеристика дуги

, Исправление внешней характеристики источника питания

Динамическая характеристика источника питания

Отношение силы сварочного тока к току короткого замыкания

Улучшение свойств горения дуги

Выбор мощности сварочного трансформатора

Расчет сварочного трансформатора

Расчет нестандартного трансформатора

Глава 2.

Конструкции самодельных сварочных трансформаторов. .

П-образный сварочный трансформатор

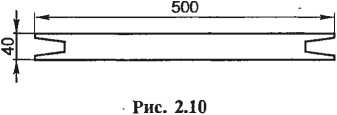

Сварочный трансформатор на магнитопроводе от ЛАТРов . .

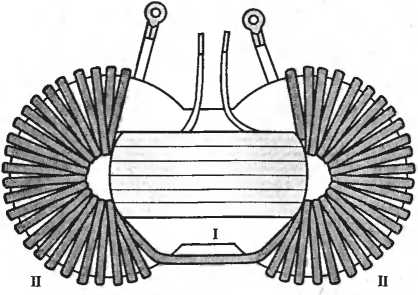

Трансформатор с разнесенными плечами — «ушастик» ...

Тороидальный трансформатор из ЛАТРов

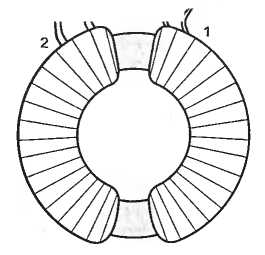

Сварочный трансформатор на магнитопроводе из статора электродвигателя

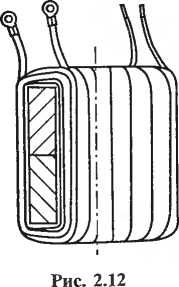

Сварочный трансформатор из телевизионных трансформаторов 67

Другие типы сварочных трансформаторов

Глава 3. Дооборудование сварочного трансформатора ... 78

Надежность сварочного трансформатора

Корпус для сварочного аппарата

Улучшение зажигания дуги при электросварке

Сварочный аппарат

в роли пускового и зарядного устройства

Эксплуатация электросварки и падение напряжения в сети . 109

Покупка самодельного трансформатора

Глава 4. Практика ручной дуговой сварки

Кое-что о технике ручной сварки

Формирование области сварного соединения

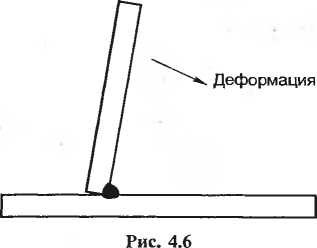

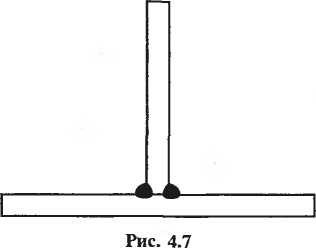

Напряжения и деформации при сварке

Электросварка получила очень широкое распространение. Во многих отраслях промышленности этот способ механического соединения металлических конструкций уже давно стал индустриальным стандартом. Активно используется ручная электросварка и в частном секторе. Без сварочного аппарата трудно себе представить строительство и благоустройство жилья. Серьезный ремонт автотранспорта тоже никак не обходится без услуг сварщика. В сельской местности, где труженики особенно остро нуждаются в своевременном ремонте сельхозтехники, каждый сварочный трансформатор стоит на особом счету. Да и для мастерской человека, привыкшего все делать своими руками, электросварка окажется желанным приобретением.

Многие годы практики и испытания в руках тысяч сварщиков показали вполне достойную работоспособность и живучесть отработанных в народе конструкций сварочных трансформаторов. И, что немаловажно и часто ставится на первый план, — изготовление сварочного трансформатора или его более завершенной формы — сварочного аппарата своими руками обходится гораздо дешевле, нежели покупка в магазине аналогичного ему образца.

В этой книге речь идет об оборудовании для ручной электросварки, которое может быть изготовлено самостоятельно в домашних условиях или в условиях небольшой мастерской.

Я искренне надеюсь, что книга окажется полезной для широкого круга читателей - технически грамотных людей, которые хотели бы изготовить легкий и надежный, недорогой сварочный аппарат собственной оригинальной конструкции.

Автор

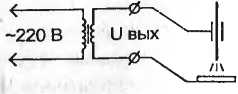

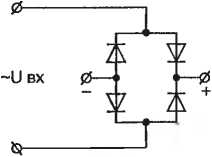

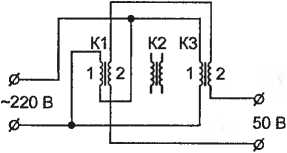

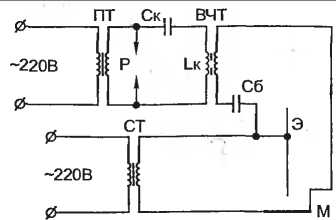

Для питания сварочной дуги необходим мощный источник, преобразующий сетевое напряжение и обеспечивающий необходимую величину и качество сварочного тока. Под источником питания дуги в общем случае подразумевается совокупность средств, куда могут входить кроме сварочного трансформатора еще и регулирующие, улучшающие характеристику дуги, выпрямляющие ток, и другие устройства (рис. 1.1). В простейшем случае, наиболее распространенном среди самодельных конструкций, источником питания сварочной дуги является только один трансформатор, без каких-либо дополнительных элементов. Заключенный в корпус источник питания, оборудованный всем необходимым: соединительными проводами и клемами, выключателями и внешними движками регуляторов, с установленными рукоятками для переноски, а для большего удобства и колесиками, представляет из себя уже полностью завершенную конструкцию — известный всем сварочный аппарат.

Рис. 1.1

Подобное устройство достаточно высокого качества вполне возможно изготовить в условиях небольшой мастерской или даже в домашних условиях. Для его изготовления достаточно знать проверенные на практике методики, уметь правильно выбрать материал, да еще вложить в это дело какую-то часть своего труда, души, мастерства и терпения. Однако, взявшись за изготовление сварочного аппарата, вы будете чувствовать себя гораздо увереннее, если с самого начала будут выяснены некоторые базовые теоретические вопросы, касающиеся процессов горения электрической дуги и плавления электрода, характеристик трансформаторов, магнитопроводов и обмоточного материала, а также сопутствующих в этом деле дополнительных, но, тем не менее, часто очень важных устройств.

Основным элементом сварочной системы является трансформатор. Сварочный трансформатор понижает сетевое, как правило, однофазное напряжение 220 В до необходимого для сварки значения — 50... 80 В. Работает сварочный трансформатор в специфических условиях — дуговом режиме — режиме практически максимальной отдачи мощности. Поэтому сварочные трансформаторы должны быть построены таким образом, чтобы могли безболезненно переносить протекание больших токов, в бытовых конструкциях до 200 А. Сюда же следует приобщить вибрации и возможность перегрева — тоже следствие высокой развиваемой мощности. Силовые параметры сварочных трансформаторов должны сочетаться с их динамическими свойствами — вольт-амперная характеристика трансформатора должна соответствовать определенным требованиям, иначе использовать его в качестве источника для ручной сварки будет затруднительно, а то и невозможно вообще, либо в состав конструкции придется включать дополнительное — весьма громоздкое и неудобное оборудование. Кроме того, достоинством конструкции сварочного трансформатора часто является по возможности небольшой вес и экономия материала при изготовлении, как первое, так и второе особенно важно для самостоятельно изготовленных образцов, применяемых для работы в подсобном хозяйстве, так как они зачастую переносятся вручную.

Конструкции типовых сварочных трансформаторов весьма разнообразны, часто в их устройство заложены нераздельные элементы, предназначенные для регулирования тока. Разнообразие самодельных сварочных трансформаторов еще большее, так как в их конструкциях часто встречаются решения нестандартные, а то и уникальные вообще — приемы, не нашедшие применения в трансформаторах больше нигде. С другой стороны, самодельные конструкции трансформаторов максимально просты: практически никогда не содержат в себе дополнительных элементов для регулирования тока, свойственных промышленным образцам, таких как использование части магнитопровода трансформатора с дополнительным регулируемым реактивным сопротивлением и передвигающихся обмоток. Регулирование силы сварочного тока в данном случае может осуществляться путем переключения витков катушек или с помощью внешних, существующих отдельно от трансформатора специальных устройств.

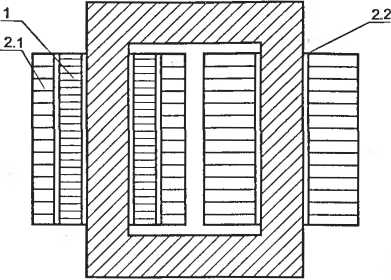

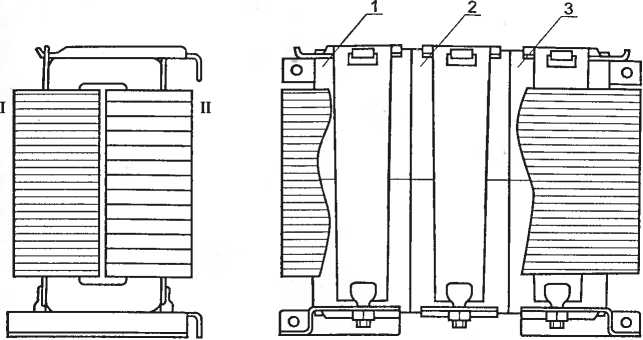

Рис. 1.2

Принципиально конструкция сварочного трансформатора весьма проста. Как и любой, привычный для нас трансформатор, он состоит из магнитопровода, сложенного из набора пластин трансформаторной стали, и первичной и вторичной обмоток, часто выполненных с отводами для регулирования или подстройки тока и напряжения. Первичная обмотка включается в сеть с напряжением 220 В. Если трансформатор рассчитан на какой-то определенный, требуемый ток, то варить можно непосредственно с выхода вторичной обмотки, без каких-либо дополнительных устройств ограничения тока (рис. 1.2). По крайней мере, большинство самодельных конструкций ориентированы именно на такой — упрощенный режим использования, предназначенный для работы с наиболее распространенными трех-или четырехмиллиметровыми электродами. Но все же первичную обмотку лучше делать с отводами — это позволит регулировать в некоторых пределах сварочный ток, а при необходимости — подстроить трансформатор под упавшее напряжение сети, что также не является редкостью для наших условий. Более подробно о методах регулирования тока при сварке будет сказано далее, в соответствующем разделе этой книги.

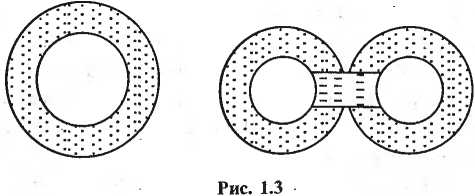

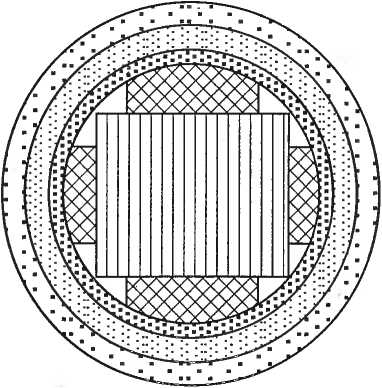

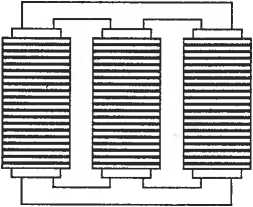

Основной, часто самой дефицитной при самостоятельном подборе материалов частью трансформатора является магнитопровод. В большинстве случаев в самодельных конструкциях используются магнитопроводы, снятые с оборудования, которое до того не имело никакого отношения к электросварке. Этим объясняется большое разнообразие существующих в исполнении народными умельцами типов магнитопроводов сварочных трансформаторов. Сюда входят как стандартные для сварочного оборудования П-образные магнитопроводы, собранные в пакеты из прямоугольных пластин, так и несвойственные промышленным схемам сердечники: Ш-образные, U-образные броневые магнитопроводы, тороидальные кольцевые и комбинированные магнитопроводы, состоящие из нескольких колец, в качестве магнитопровода для тороидальных трансформаторов также используются статоры от крупных асинхронных электродвигателей (рис. 1.3). Подобный разнобой в выборе материала, естественно, накладывает определенную специфику на построение и расчет самодельных сварочных трансформаторов.

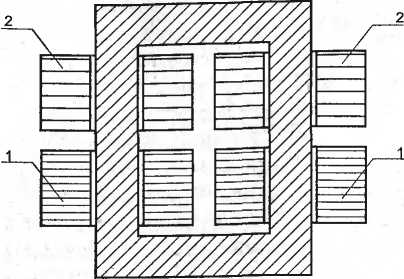

Большинство промышленных сварочных трансформаторов конструктивно выполнены по П-образной схеме, с увеличенным рассеиванием магнитного поля (рис. 1.4). У обычных силовых трансформаторов первичная и вторичная обмотка максимально сближены

Рис. 1.4

Рис. 1.5

(рис. 1.5), что в идеале должно приводить к высокому КПД, делая их внешнюю характеристику жесткой — малопригодной для ручной сварки. Однако же на практике нет ничего идеального, мне доводилось видеть массу самодельных сварочных трансформаторов, намотанных по схеме силового трансформатора, как на П-, так и на не распространенном для сварочного оборудования Ш-образном магнитопроводе. При этом все они работали в ручном режиме вполне приемлемо. Фабричные сварки тоже часто изготовлены на основе трансформатора, у которого вторичные обмотки намотаны поверх частей первичной. При этом между витками самих обмоток и между обмот-

Рис. 1.6

ками вставляются планки из непроводящего ток материала, что приводит к образованию между ними зазоров (рис. 1.6). Зазоры эти улучшают отток теплого воздуха из обмоток трансформатора, а также приводят к увеличению объема катушек, что в свою очередь несколько увеличивает магнитное рассеивание и улучшает характеристику данного трансформатора.

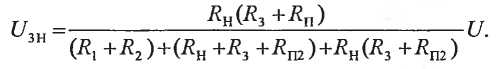

Внешняя характеристика источника питания дуги. Кроме таких осязаемых параметров трансформатора как форма и геометрические размеры его магнитопровода, количество витков первичной и вторичной обмоток, величина входного и выходного напряжения, потребляемый и развиваемый на выходе ток и т. д., существуют еще и такие характеристики электросварочной системы, которые в обычных условиях оценить визуально или измерить с помощью измерительной аппаратуры невозможно, однако именно их показатели определяют пригодность трансформатора в качестве источника тока для ручнойГсварки или же обуславливают качество горения дуги и формирования сварного шва. То, что разные трансформаторы по-разному варят, сварщикам известно хорошо. В одном случае дуга зажигается и горит стабильно, швы ложатся ровно, работать таким аппаратом легко — сварщики говорят: «варит мягко». В другом же случае наоборот: удерживать дугу тяжело, она мерехтит и часто гаснет, металл сильно разбрызгивается, и швы получаются какими-то рваными и размытыми, притом что трансформатор развивает необходимый ток, даже вроде бы обладает запасом по мощности и с выходным напряжением у него тоже все в порядке. В чем же дело? А причина как раз в способности трансформатора стабильно держать рабочий ток, что характеризуется таким показателем, как внешняя вольт-амперная характеристика (ВАХ) источника питания. Под источником питания в общем случае понимается трансформатор с присоединенными к нему дополнительными устройствами, которыми могут быть активная или реактивная нагрузка (дроссель) или какие-либо другие компоненты, улучшающие внешнюю характеристику такого скомпонованного источника тока. Важно, что рабочий ток снимается с выхода всей этой системы. Если же сварочный трансформатор используется как источник питания дуги сам по себе, без другого оборудования, то имеет смысл говорить о внешней вольт-амперной характеристике самого трансформатора. Притом, что в последнем случае оценка будет более наглядной, — хорошо, когда для ручной сварки используется трансформатор, обладающий хорошей характеристикой без каких-либо дополнительных средств ее улучшения. К тому же практика показывает, что в легких бытовых и переносных промышленных сварочных аппаратах громоздкие элементы для улучшения выходных характеристик не применяются вообще и источником питания дуги здесь является сам трансформатор.

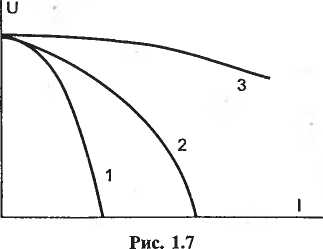

Внешней вольт-амперной характеристикой источника питания называется зависимость напряжения на клеммах источника от величины сварочного тока (рис. 1.7). Сварочный ток определяется свойствами нагрузки трасформатора, в данном случае электрической сварочной дуги. Трансформаторы могут иметь следующие виды внешних характеристик: крутопадающая (1), пологопадающая (2), жесткая (3), при достижении очень высоких токов, до 1000 А, может наблюдаться даже возрастающая характеристика. Для ручной сварки применима

только крутопадающая характеристика, жесткая и пологопадающая применяются при автоматической электросварке. Таким образом, изготавливаемый сварочный трансформатор должен обладать крутопадающей внешней характеристикой—только тогда процесс сварки будет происходить качественно. Дело здесь в том, что только при крутопадающей характеристике довольно-таки значительные колебания напряжения на дуге, как это видно на середине участка из графика, вызывают относительно небольшое изменение сварочного тока. А ведь величина напряжения на сварочной дуге в свою очередь зависит от длины дуги, которая поддерживается в процессе горения вручную, потому не может быть стабильной. Вот почему только при крутопадающей характеристике трансформатора колебания кончика электрода в руках сварщика будут не сильно сказываться на стабильности горения дуги и качестве наплавки. Чтобы в полной мере понять этот процесс, полезно также более подробно рассмотреть особенности горения дуги и определить ее характеристики.

Сварочная дуга представляет собой длительный электрический разряд между концом электрода и областью дуговой зоны металла изделия. Сварочная дуга характеризуется значительной плотностью тока и высокой температурой катодной области электрода, превышающей 3000 градусов, при относительно небольшом значении разности потенциалов — 20...25 В. При зажигании дуги сначала проис

ходит пробой газового промежутка электронами, потом, в течение микросекунд, процесс стабилизируется и в дуговом промежутке, в результате ионизации электронами молекул газов, появляется также ионная проводимость. Кроме того, стабилизатором горения дуги является плавящаяся и испаряющаяся обмазка электродов.

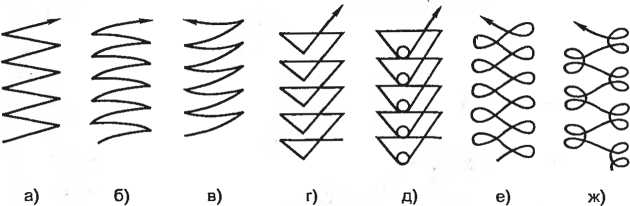

температуры, на его конце происходит плавление металла, образование капли, ее отрыв от электрода и перенос на металл изделия. При ручной сварке в виде капель переносится до 95% электродного металла, некоторая его часть превращается в пары и брызги (рис. 1.8). Диаметр капель и скорость их образования зависят от силы тока, диаметра электрода, длины дуги и ряда

Рис. 1.8 других условий. При сварке покры

тыми электродами большинство капель окутано в оболочку из шлака, образующегося при плавлении покрытия, поэтому при прохождении они не замыкают дуговой промежуток. Однако короткое замыкание дугового промежутка некоторыми каплями все же происходит, что

приводит к кратковременным падениям напряжения и скачкам сварочного тока. Для стабильности процесса горения дуги важна способность трансформатора к быстрому восстановлению тока и напряжения. В сварочной дуге происходит нелинейное распределение температуры и падение напряжения, зависящих от силы тока.

Наибольший практический интерес при рассмотрении сварочной дуги для нас представляет ее статическая вольт-амперная характеристика. Ни в коем случае не стоит путать вольт-амперные характери

При сварке плавящимся электродом, под действием высокой

стики источника питания (трансформатора) и дуги, так как они обусловлены совершенно разными по сути физическими процессами. Статической вольт-амперной характеристикой дуги называют зависимость падения напряжения на дуге от силы сварочного тока при постоянной длине дуги и прочих постоянных условиях горения дуги.

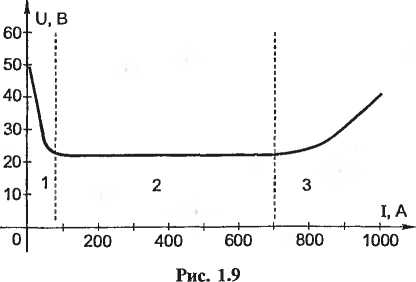

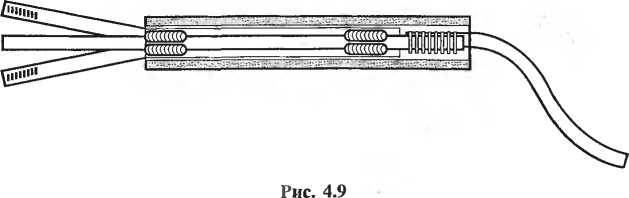

Вольт-амперные характеристики дуги снимаются в лабораторных условиях, от специального источника с регулируемыми параметрами. Проведение данного эксперимента связано со значительными трудностями из-за сложности измерения и поддержания длины дуги, а также поддержания неизменными других физических условий. Трудности особенно усугубляются при проведении эксперимента с плавящимися электродами, длина дуги в процессе плавления которых постоянно меняется, кроме того, происходит влияние на дугу капель переносимого расплавленного металла вплоть до замыкания в некоторых случаях этими каплями дугового промежутка. Однако эмпирические результаты для такого рода дуг были давно получены и исследованы (рис. 1.9), их форма сохраняет свой вид и в случае ручной электросварки.

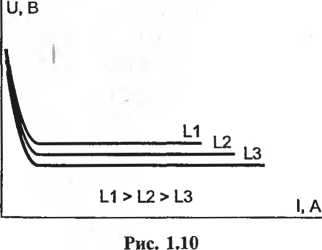

Статическую вольт-амперную характеристику дуги условно можно разделить на три участка: падающая — с ростом сварочного тока напряжение уменьшается (1); жесткая — с ростом тока напряжение остается практически неизменным (2); возрастающая — рост тока вызывает увеличение напряжения дуги (3). Зажигание дуги происходит при напряжениях 40...50 В. По мере увеличения тока дуги напряжение на ней падает до 20...25 В, уменьшение напряжения прекращается при достижении тока 70...80 А. При дальнейшем росте тока напряжение дуги стабилизируется — именно этот участок лучше всего использовать для электросварки. При токах свыше 800 А напряжение дуги начинает расти, однако такие значения недостижимы для бытовой электросварки и потому для нас малоинтересны. Положение вольт-амперных характеристик различно для дуг различной длины. При увеличении длины дуги график вольт-амперной зависимости сдвигается вверх — в сторону возрастания напряжения (рис. 1.10). Так, вольт-амперная характеристика (L3) соответствует короткой дуге; зависимость (L1) — длинной дуге для того же электрода и источника питания.

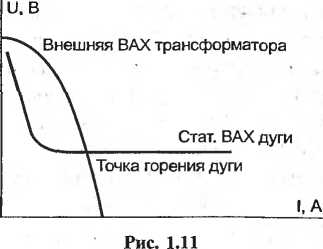

При ручной электросварке, вследствие дрожания рук сварщика, неровностей поверхности и других причин, происходит неизбежное колебание кончика электрода и изменение длины дуги. Как нам теперь известно, при изменении длины дуги меняет свое положение и вольт-амперная характеристика — изменяется протекающий через дуговой промежуток ток, соответственно, меняется ток трансформатора, что уже описывается внешней вольт-амперной характеристикой источника питания. Таким образом, в результате наложения свойств дуги и источника питания стабильное горение дуги возможно только в точке пересечения графиков статической вольт-амперной характеристики дуги и внешней характеристики источника питания, то есть когда выходное напряжение источника соответствует на-

пряжению дуги при определенной ее длине (рис. 1.11). Однако же длина дуги при ручной сварке постоянно меняется, а значит, меняется и положение точки пересечения этих зависимостей.

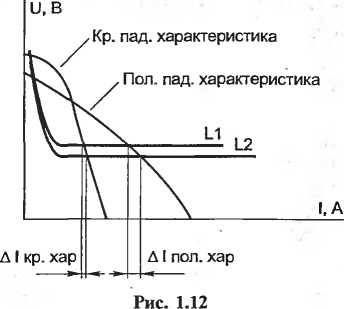

Что же мы видим? На рис. 1.12 изображены две статические характеристики одной и той же дуги на разных длинах L1, L2 — колебание длины дуги естественно при ручной сварке. Далее будем считать, что мы запитываем дугу от двух разных трансформаторов: с крутопадающей и пологопадающей внешней характеристикой. Графики соответствующих ВАХ трансформаторов изображены здесь же, и они пересекают кривые статических ВАХ дуги. Горение дуги возможно только в точках пересечения кривых внешних характеристик трансформаторов со статическими кривыми дуги на длинах LI, L2. Теперь обратите внимание, как изменяется ток в точках горения в первом и во втором случае, при переходе дуги с длины L1 на длину L2. Так, в первом случае, для трансформатора с крутопадающей внешней характеристикой, изменение тока между крайними точками горения сварочной дуги соответствует значению dIкр.хар, которое относительно небольшое. Во втором же случае, при тех же колебаниях длины дуги, но уже в точках горения дуги для трансформатора с пологопадающей характеристикой, мы видим значительную разницу в изменении сварочного тока — dIпол.хар.

Выводы очевидны: стабильное горение дуги и высокое качество сварного шва возможны только при минимальных колебаниях рабочего тока, что может обеспечить только источник с крутопадающей внешней характеристикой.

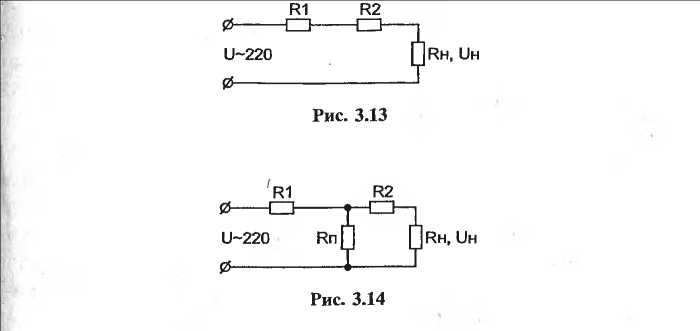

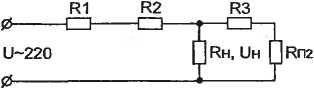

Очевидно, что понятие крутопадающей характеристики для нас весьма условно, ведь как-либо количественно оценить крутизну падения вольт-амперной кривой конкретного трансформатора в реальных условиях вряд ли удастся. О качестве внешних характеристик сварочных трансформаторов судят на практике. Если с трансформатором работать легко, дуга горит стабильно, а наплавленный металл ложится равномерно — значит, все в порядке; иначе — характеристика трансформатора умещена в сторону жесткой. Здесь я хочу вас успокоить: у всех представленных в следующей главе конструкциях самодельных сварочных трансформаторов внешние характеристики отвечают условиям ручной сварки. Проблемы здесь скорее возникли бы у того, кто задался бы целью построить трансформатор как раз с жесткой характеристикой. Однако на практике все же иногда требуется исправление улучшение характеристик горения сварочной дуги, чего можно добиться достаточно простыми средствами. Добиться исправления внешней характеристики источника питания в сторону крутопадающей можно простым включением в сварочную цепь балластного сопротивления величиной в сотые доли ома — куска проволоки из нихрома или другого металла с высоким удельным сопротивлением |(рис. 1.13). Балластное сопротивление несколько ограничит макси-

Рис. 1.13

мальный ток трансформатора, зато заметно улучшит его внешнюю характеристику, особенно если она близка к жесткой. Так, при потере мощности в пределах 20...30 процентов, можно добиться приемлемых результатов горения дуги в ручном режиме у трансформаторов, с которыми до того работать было очень тяжело. К улучшению крутизны внешней характеристики трансформатора приводит также увеличение его выходного напряжения холостого хода, хотя при этом несколько уменьшается КПД трансформатора. Здесь уместно отметить, что лучшими для ручной электросварки внешними характеристиками обладают как раз трансформаторы с относительно невысокими КПД.

Кроме рассмотренных выше основных характеристик, дуга и источник питания характеризуются рядом дополнительных, которые влияют в основном на процесс зажигания дуги и поведение сварочной системы в некоторых нестандартных ситуациях.

Источник питания дуги должен быстро реагировать на изменения тока и напряжения в дуге, происходящие в процессе плавления электрода. Это выражается временем восстановления напряжения от нулевого значения в момент короткого замыкания до напряжения повторного зажигания дуги. Это время есть динамическая характеристика источника. Оно не должно превышать 0,05 с на 25 В. Эта способность трансформатора особенно важна при замыкании каплей переносимого расплавленного металл дугового промежутка, то есть когда, по сути, трансформатор переходит в режим короткого замыкания.

Сила тока при коротком замыкании выхода вторичной обмотки трансформатора на практике может превышать сварочный ток в 1,1...2 раза. Для промышленных источников питания нормальными считаются значения в пределах 1,1... 1,5 раза. С точки зрения промышленных технологий: чем меньше это отношение — тем лучше. Однако для ручной электросварки в бытовых условиях малое отношение токов короткого замыкания и сварки могут оказаться весьма вредным свойством, о чем будет сказано несколько ниже. Я бы рекомендовал считать хорошими для бытовых целей отношение токов в пределах 1,3... 1,6 раза.

Для устойчивого горения дуги важное значение имеет эластичность. Дуга считается эластичной, если дуга продолжает гореть при относительно значительном увеличении ее длины, вызванном разными причинами. Эластичность дуги оценивают количественно. Критерием эластичности дуги является ее наибольшая длина, при которой дуга еще не гаснет. Для бытовых аппаратов, работающих на трех-, четырехмиллиметровых электродах, хорошими показателями эластичности можно считать дугу, горящую при длине 5...7 мм. Вообще же при больших длинах дуги нарушается перенос электродного металла на изделие и сильно меняется сварочный ток, поэтому этот режим не является рабочим режимом.

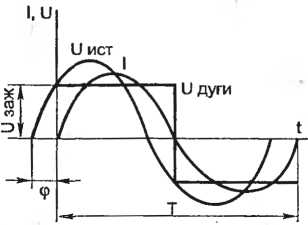

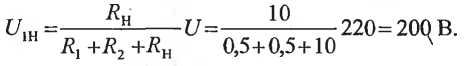

При питании сварочной дуги от обычного трансформатора — переменным током — полярность электродов, а также условия горения дугового разряда периодически изменяются. Сварочная дуга может загореться только при достижении в начале синусоидального полупериода уровня напряжения, соответствующего напряжению зажигания дугового разряда — Uзаж, точка А (рис. 1.14). В конце полупериода, когда амплитуда напряжения опустится несколько ниже Uзаж, дуга погаснет, точка В. Ситуация повторится в следующем полупериоде, при повторном зажигании и потухании дуги, точки Al, В1, как и в каждом следующем полупериоде. То есть сварочная дуга переменного тока зажигается и гаснет 100 раз в секунду и горит отдельными вспышками. Протекание сварочного тока возможно только между точками A-В, А1-В1 и т. д. В промежутке В-Al дуга гаснет, ток не течет. На устойчивость и скорость повторного зажигания дуги существенное влияние оказывают параметры источников питания. К таким параметрам прежде всего относятся напряжение холостого хода и скорость его восстановления после обрыва тока дуги, фазовый сдвиг между напряжением холостого хода источника и током дуги.

Т зат

Рис. 1.14

Естественно, временные простои в горении дуги оказывают неблагоприятное влияние на процесс электросваривания. По возможности разрывы в горении стараются уменьшить или же избавиться от них вообще. Сократить разрывы в горении сварочной дуги можно путем повышения напряжения холостого хода источника питания. Однако напряжение холостого хода для переменного тока не может быть выше 80 В с точки зрения безопасности. К тому же повышенное напряжение приводит к падению КПД трансформатора, расходу материала и удорожанию конструкции.

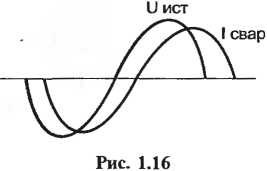

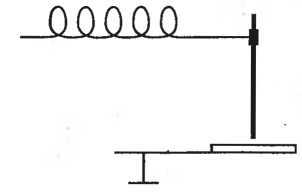

Другим путем повышения непрерывности в горении дуги является включение в сварочную цепь дросселя (рис. 1.15), приводящего к сдвигу фаз между током и напряжением (рис. 1.16). Сварочная дуга, горящая на переменном токе со значительной индуктивностью в цепи, может не иметь перерывов вообще, так как ее горение поддерживает теперь ЭДС самоиндукции. Для того чтобы величина ЭДС самоиндукции была достаточной для поддержания горения дуги в момент снижения напряжения источника, необходим определенный угол сдвига фаз ῳ между током и напряжением. Устойчивое горение дуги на любых сварочных токах обеспечивается при cosῳ = 0,35...0,6. В результате сдвига фаз ток продолжает протекать и после снижения напряжения на клеммах трансформатора ниже уровня U3 (рис. 1.17).

ДР

Рис. 1.15

Рис. 1.17

Указанные выше меры широко применяются в промышленных стационарных сварочных аппаратах. В переносных и самодельных конструкциях подобные способы улучшения горения дуги не нашли применения из-за громоздкости оборудования (дросселя во вторичной цепи), резкого увеличения веса и усложнения конструкции. В случае необходимости дроссель может использоваться в сварочном оборудовании как съемный дополнительный элемент — такие дросселя выпускаются промышленностью и могут изготовляться самостоятельно. В компактных сварочных аппаратах также не стремятся к увеличению напряжения холостого хода, ограничиваясь, как правило, величиной в пределах 47...60 В.

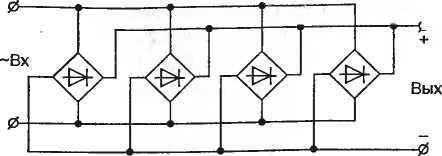

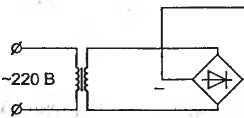

Кроме переменного тока для питания сварочной дуги может использоваться постоянный ток. На постоянном токе горение сварочной дуги более стабильно, сварные швы получаются более качественными, легче поддерживаются пониженные значения сварочных токов. Кроме того, некоторые типы электродов, например для сварки нержавеющей стали, требуют только постоянного тока. Обычные же электроды, предназначенные для переменного тока, нормально работают и на постоянном токе. Постоянный ток в бытовых сварочных аппаратах получается путем выпрямления переменного тока с помощью полупроводниковых выпрямительных мостов.

Рис. 1.18

Выпрямительный мост может быть создан на основе мощных диодов типа В-200 (максимальный ток 200 А) (рис. 1.18). Эти диоды имеют внушительные размеры, а их корпус посажен на алюминие-

0

Рис. 1.19

вые радиаторы. Причем корпус диода, а значит, и крупный радиатор находятся под напряжением, поэтому диоды с их радиаторами должны крепиться так, чтобы не имели контакта друг с другом, не касаясь токопроводящих частей корпуса аппарата. Подобное неудобство с креплением приводит к тому, что размеры собранного диодного моста слишком вырастают, увеличивая и усложняя конструкцию сварочного аппарата в целом. В последнее время на рынке появились уже готовые — интегрированные в одном корпусе диодные мосты импортного производства. Размер одного такого диодного мостика сопоставим с размерами спичечного коробка или одного диода В-200 без радиатора, при максимальном токе 30.. .50 А. Если интегрированные диодные мосты соединить параллельно (рис. 1.19), то вместе они смогут выдерживать более значительные токи. Строго говоря, суммарный ток такого объединенного выпрямителя не равняется сумме максимальных токов входящих в него диодных мостов, они не могут обладать абсолютно одинаковыми параметрами, а значит, каждый пропускает через себя несколько различные по величине токи. Однако если собрать эту схему с некоторым запасом по мощности, учитывая ток короткого замыкания, то можно добиться более компактных размеров, чем в случае с В-200. Дело в том, что корпуса диодных мостиков не находятся под напряжением и их все можно садить на один общий радиатор и свободно крепить где удобно внутри корпуса сварочного аппарата. Для выпрямителя может использоваться 3—5 интегрированных диодных мостиков, обязательно одной и той же марки. Как показывает практика, они не сильно греются и даже без проблем могут выдерживать кратковременные перегрузки, притом, что сварочный аппарат большей частью вообще работает в кратковременном режиме.

и выпр

Рис. 1.20

Рис. 1.21

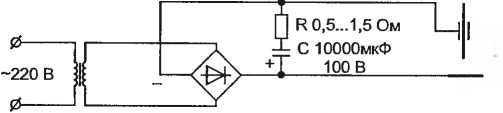

R 0,5...1,5 Ом С10000мкФ 100 В

На диодных мостах происходит неизбежное падение напряжения, поэтому на выходе источника питания постоянного тока напряжение будет где-то на 4...5 В меньше от напряжения холостого хода трансформатора (без конденсатора). При этом напряжение на выходе не будет строго постоянным -— его форма будет пульсирующей (рис. 1.20). Если проводить измерения в режиме холостого хода вольтметром постоянного тока, то его показания будут соответствовать чему-то вроде эффективного значения постоянного пульсирующего напряжения (показания примерно в 1,4... 1,5 раза меньше напряжения пиков максимумов амплитуды Um). В принципе, обычные вольтметры не предназначены для точного измерения подобного рода сигнала. Форму постоянного напряжения можно сгладить, установив на выходе конденсатор емкостью 5000... 10000 мкФ. В этом случае показания вольтметра возрастут примерно в 1,4 раза, так как конденсатор на холостом ходу зарядится до уровня максимального по амплитуде напряжения. Конденсатор рекомендуется ставить особенно в том случае, если источник питания имеет низкое выходное напряжение (Меньше 40 В) и возникают трудности в момент зажигания сварочной дуги. При этом конденсатор лучше включить через сопротивление порядка 0,5... 1 Ом (рис. 1.21). Присутствие резистора обусловлено тем, что в момент зажигания дуги происходит касание конца электрода об металл изделия — то есть короткое замыкание. Если сопротивления в цепи конденсатора нет, то происходит мгновенный разряд конденсатора большой емкости, импульс высокого тока сопровождается громким щелчком, а часто разрушением кончика элек-

трода или его мгновенным привариванием к металлу изделия. Рaбoтать с таким источником весьма неудобно, треск разрядов действуют на нервы. Дополнительный же резистор ограничивает ток, сглаживает разряд конденсатора, делая зажигание дуги легким и мягким.

Прежде чем приступить к изготовлению сварочного трансформатора или более завершенной конструкции — сварочного аппарата, необходимо четко определиться — на какой величине сварочного тока его предстоит эксплуатировать. Величина тока сварочного трансформатора связана с мощностью следующей зависимостью:

Р = UIcosῳ,

где ῳ — угол сдвига фаз между током и напряжением.

Так как сам трансформатор является индуктивной нагрузкой, то угол сдвига фаз всегда существует. В случае расчета потребляемой мощности cosῳ можно принять равным 0,8.

Однако для сварщика наиболее важной характеристикой является не мощность источника питания, а развиваемый им ток в дуговом режиме, так как именно на ток рассчитаны электроды соответствующих диаметров и марок.

Для электросварки в бытовых целях чаще всего используются покрытые электроды из низколегированной стали диаметром 2, 3 и 4mm. Из них наибольшее распространение получили, наверное, трехмиллиметровые электроды — «тройка», как наиболее универсальное решение, подходящие для сваривания как относительно тонкой стали, так и для металла значительной толщины. Сварочный ток выбирается исходя из формулы:

I = (20 + 6d)d.

Или по упрощенной зависимости: I = Kd (А), где d—диаметр электрода; К — коэффициент, принимается 25...50 А/мм.

При этом коэффициент 25 А/мм выбирается для так называемой холодной сварки, для которой лучше подходит постоянный ток. Для большинства же видов работ, в основном проводящихся в нижнем горизонтальном положении, берется коэффициент 35...40 А/мм. Таким образом для сварки двухмиллиметровыми электродами выбирается ток порядка 70 А; «тройка» чаще всего работает на токе 110... 120 А; для «четверки» потребуется сила в 140... 150 А сварочного тока. Естественно, для заваривания особенно массивных изделий и для резки металла выбираются токи исходя с коэффициента повыше — 45...50 А/мм. Для заваривания тонкого металла и потолочных швов, напротив, ток необходимо уменьшать. Так как большинство сварочных аппаратов не обладают средствами точного отображения сварочного тока, то сила тока обычно подбирается для конкретных работ опытным путем, так, чтобы сварочная дуга горела устойчиво, наплавление шло равномерно, но при этом не выделялось излишнее тепло.

Приступая к сборке трансформатора, разумным будет установить для себя предел выходного тока, и мотать обмотки под выбранную мощность. Хотя здесь можно ориентироваться и на максимально возможную мощность для конкретного образца, учитывая, что от однофазной сети любой трансформатор вряд ли способен развить ток выше 200 А. При этом необходимо четко осознавать, что с увеличением мощности растет степень нагрева и износа трансформатора, необходимы более толстые и дорогие провода, увеличивается вес, да и не каждая электросеть может выдержать аппетиты мощных сварочных аппаратов. Золотой серединой здесь может быть мощность трансформатора, достаточная для работы наиболее ходовым трехмиллиметровым электродом, для чего понадобится выходной ток 120... 130 А. Правильно рассчитанный и изготовленный сварочный трансформатор обеспечивает хорошее качество сварки на заданной мощности, не требует каких-либо дополнительных средств ограничения тока или исправления характеристик, не перегревается, имеет больший ресурс надежности и не так садит сеть, не приводя лишний раз к выбиванию «пробок».

Наиболее ответственной задачей при самостоятельном изготовлении сварочного трансформатора является расчет его параметров, определяющих прежде всего мощность и ток вторичной катушки, также немаловажны КПД, качество выходных характеристик, надежность собираемого изделия. Конструирование самодельных свароч-ных трансформаторов обладает своей,выраженной спецификой, так как в большинстве случаев они не соответствуют типовым схемам и для них, по большому счету, нельзя применить стандартные методики расчета, разработанные для промышленных трансформаторов. Специфика состоит в том, что при изготовлении самоделок параметры их компонентов подстраиваются под уже имеющиеся в наличии материалы — в основном под магнитопровод. Часто трансформаторы собираются не из самого лучшего трансформаторного железа, мотаются не самым подходящим проводом, усиленно греются и вибрируют, но главное — работают, отвечая (потребностям своего владельца, при этом не сильно уменьшая бюджет на свое приобретение.

При изготовлении трансформатора, близкого по конструкции промышленным образцам, можно пользоваться стандартными методиками расчета. Такие методики устанавливают наиболее оптимальные значения обмоточх и геометрических параметров трансформатора. Однако, с другой стороны, эта же оптимальность является недостатком стандартных методик. Так как они оказываются совершенно бессильными при выходе какого-либо параметра за рамки стандартных значений. "

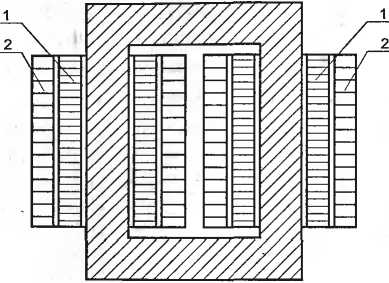

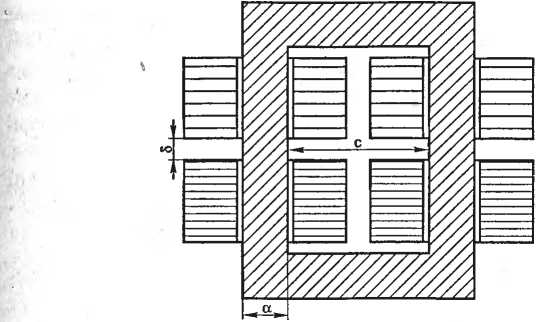

Здесь приводится методика, применимая для расчета распространенных в промышленности сварочных трансформаторов с увеличенг ным магнитным рассеянием. Трансформатор изготовлен на основе П-образного магнитопровода (рис. 1.22). Его первичная и вторичная обмотки состоят из двух равных частей, которые расположены на противоположных плечах магнитопровода. Соединены между собой половины обмоток на разных плечах последовательно.

Исходными данными при расчете сварочного трансформатора являются заданная мощность трансформатора, коэффициент продолжительности работы, номинальный ток, напряжение холостого хода и тепловой режим работы. Для выбора числа витков обмоток трансформатора рекомендуется пользоваться эмпирической зависимостью параметра Е (в вольтах на виток):

Е= 0,55 + 0,095 Р№.

Рис. 1.22

Эта зависимость справедлива для широкого диапазона мощностей, однако наибольшую сходимость результатов дает в диапазоне 5...30 кВа. Также вводится параметр мощности, учитывающий продолжительность работы трансформатора:

Рдл= U2 .I2 .(ПР/100)1/2. 10-3,

где I2 — номинальный сварочный ток, A; U2 — напряжение холостого хода вторичной обмотки; ПР — коэффициент продолжительности работы, %. Коэффициент продолжительности работы показывает, сколько времени (в процентах) трансформатор работает в дуговом режиме (нагревается), остальное время он находится в режиме холостого хода (остывает). Для самодельных конструкций и переносных промышленных трансформаторов ПР можно считать равным 15.. .20%.

Комментируя вышесказанное, следует отметить, что сам ПР в об-щем-то не влияет на выходной ток трансформатора, впрочем, как и соотношения витков трансформатора не слишком-то сказываются на параметре ПР у готового изделия. ПР в большей степени зависит от других факторов: сечения провода и плотности тока, изоляции и способа укладки провода, вентиляции. Однако с точки зрения приведенной методики считается, что для различных ПР более оптимальными будут несколько отличные соотношения между количеством витков катушек и площадью сечения магнитопровода, хотя, в любом случае, выходная мощность остается неизменной, рассчитанная на заданный ток 12. Ничто не мешает нам принять ПР, скажем, 60% или все 100%, а эксплуатировать трансформатор на меньшем значении, как на практике обычно и происходит. Хотя, по-моему, лучшее сочетание обмоточных данных и геометрии трансформатора обеспечивает выбор значения ПР пониже.

Числа витков (сумма обеих половин) первичной и вторичной обмоток определяются соответственно:

N1=U1/E ; N2= U2/E,

где U1 — напряжение сети, В.

Номинальный ток первичной обмотки в амперах:

I1= I2km/n,

где кт = 1,05... 1,1 — коэффициент, учитывающий намагничивающий ток трансформатора; п = N1/N2 — коэффициент трансформации.

Сечение стали сердечника трансформатора (см2) определяется по формуле:

S=U2 .104 /(4,44 . f. N2- Вт),

где f= 50 Гц — промышленная частота тока; Вm — индукция магнитного поля в сердечнике, Тл. Для трансформаторной стали индукция может быть принята Вm = 1,5... 1,7 Тл, рекомендуется принимать ближе к меньшему значению.

Конструктивные размеры трансформатора приведены применительно к стержневой конструкции магнитопровода. Линейные размеры даны в миллиметрах:

• ширина пластины стали из пакета магнитопровода

ᾇ = (S • 100/(р1 • kс))1/2 ;

• толщина пакета пластин плеча магнитопровода b = а .р1;

• ширина окна магнитопровода с = b/р2,

где p1 = 1,8.. .2,2; p2 = 1,0...1,2; кс = 0,95. ..0,97 — коэффициент заполнения стали. Измеряемая по линейным размерам сторон собранного трансформатора площадь сечения магнитопровода будет несколько больше рассчитанного значения, надо учитывать неизбежные зазоры между пластинами в наборе железа, и равняется: SИЗ = S/kc.

Высота магнитопровода методикой строго не устанавливается и выбирается исходя из размеров катушек с проводом, крепежных размеров, а также учитывается расстояние между катушками, которое выставляется при подстройке тока трансформатора. Размеры катушек определяются сечением провода, количеством витков и способом намотки.

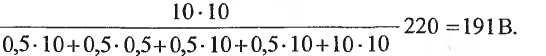

Для примера возьмемся рассчитать с помощью вышеприведенной методики данные для сварочного трансформатора, рассчитанного на рабочий ток вторичной катушки 12 = 160 А, с выходным напряжением холостого хода U2 = 50 В, сетевым напряжением Ц = 220 В, значение ПР примем, скажем, 20%. Будем сразу подставлять заданные значения в приведенные выше формулы.

I1 =km/n .

Итак, параметр мощности:

Рдл= 50 • 160(20/100)1/2 • 10-3= 3,58.

Определяем значение вольт на виток:

Е = 0,55 + 0,095 • 3,58 = 0,89.

Числа витков:

N1 = 220/0,89= 247; N2 = 50/0,89 = 56.

Коэффициент трансформации:

п = Nt/N2 =4,4

Ток первичной обмотки:

I1= 160-1,1/4,4 = 40 А,

** генератор надо дизель 8 квт а не 5!! там 24 ампера макс. где принимается кт - 1,1.

И наконец сечение магнитопровода:

5= 50 • 104/(4,44 • 50- 56• 1,5) = 27 см 2, где принимаем Вт = 1,5 Тл.

Сразу же рассчитаем измеряемое значение Sm, так как на практике именно его приходится подбирать:

Sиз = S/0,95 = 28,4 см2.

Геометрические параметры магнитопровода:

• ширина пластин плеч магнитопровода ᾇ = (27 • 100/(2 • 0,95))1/2 = 37,7 мм;

• толщина пакета пластин магнитопровода

b = 37,7 . 2 = 75,4 мм;

• ширина окна магнитопровода с = 75,4 • 1,2 = 90 мм.

(значение ᾇ подбирается ближайшее из сортамента трансформаторной стали, конечное значение b корректируется с учетом ранее выбранного ᾇ, ориентируясь на полученные значения S и Sиз).

Сварочный ток можно регулировать, перемещая секции первичной и вторичной обмоток относительно друг друга. Чем больше расстояние между первичной и вторичной обмотками, тем меньшим будет выходная мощность сварочного трансформатора.

Таким образом, для сварочного трансформатора с ходовым током 160 А нами были получены значения основных параметров: суммарное количество витков первичных катушек = 247 вит. и измеряемая площадь сечения магнитопровода Sm = 28,4 см2. Так как мной был отдельно проведен расчет трансформатора для случая с ПР = 100%, то соотношения и в этом случае получились несколько иными: 41,6 см2 и 168 соответственно для того же тока 160 А.

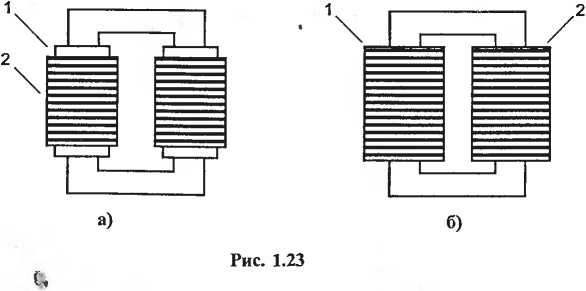

На что нужно обратить внимание, анализируя полученные результаты? Прежде всего, в этом случае соотношения между S и N для определенного тока действительны только для сварочного трансформатора, изготовленного по схеме с увеличенным магнитным рассеиванием. Если бы мы применили значения S и N1 , полученные для этого типа трансформатора, для другого трансформатора — построенного по схеме силового трансформатора (рис. 1.23, а), то выходной ток при тех же значениях S, N1 значительно возрос бы, предположительно в 1,4... 1,5 раза или пришлось бы примерно во столько же раз увеличить количество витков первичной катушки Nt для сохранения заданной величины тока. Сварочные трансформаторы, у которых секции вторичной катушки намотаны поверх первичной, получили большее распространение при самостоятельном изготовлении. Магнитный поток у них более сконцентрирован и энергия передается более рационально, хотя это и может приводить к некоторому ухудшению сварочных характеристик, о чем уже было сказано выше. Также надо учитывать, что сложно получить ток дуги выше 200 А при работе от бытовой однофазной сети.

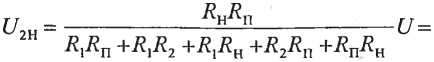

. Неприемлемость во многих случаях стандартных методик расчета заключается в том, что они устанавливают для конкретной мощности трансформатора только единые значения таких основных параметров, как измеренная площадь сечения магнитопровода (SИЗ) и количество витков первичной обмотки (N1, хотя последние и считаются оптимальными. Выше нами было получено сечение магнитопровода для тока 160 А, равное 28 см2. На самом деле сечение магнитопровода для той же мощности может варьироваться в значительных пределах — 25...60 см2 и даже выше, без особой потери в качестве работы сварочного трансформатора. При этом под каждое произвольно взятое сечение необходимо рассчитать количество витков, прежде всего первичной обмотки, таким образом, чтобы получить на выходе заданную мощность. Зависимость между соотношением S и Nt близка к обратно пропорциональной: чем больше площадь сечения магнитопровода (S), тем меньше понадобиться витков обеих катушек.

Самой важной частью сварочного трансформатора является магнитопровод. Во многих случаях для самоделок используются магнитопроводы от старых электроприборов, которые до того ничего общего со сваркой не имели: всевозможные крупные трансформаторы, автотрансформаторы (ЛАТРы), электродвигатели. Часто эти магнитопроводы обладают весьма экзотической конфигурацией, а их гео-метрические параметры невозможно изменить. И сварочный трансформатор приходится рассчитывать под то, что есть, — нестандартный магнитопровод, используя нестандартную методику расчета.

Наиболее важными при расчете параметрами, от которых зависит мощность, являются площадь сечения магнитопровода, количество витков первичной обмотки и расположение на магнитопроводе первичной и вторичной обмоток трансформатора. Сечение магнитопровода в данном случае измеряется по наружным размерам сжатого пакета пластин, без учета потерь на зазоры между пластинами, и выражается в см2. По расположению обмоток трансформаторы можно разделить на два типа: такие, у которых первичная и вторичная обмотки (или их части) находятся на одном плече (рис. 1.23, а); второй тип — у которых обмотки разнесены на разные плечи (рис. 1.23, б). При напряжении питания сети 220...240 В, с незначительным сопротивлением в линии, я могу рекомендовать следующие формулы приближенного расчета витков первичной обмотки, которые дают положительные результаты для токов 120... 180 А для многих типов сварочных трансформаторов.

Для первого тпа (с обмотками на одном плече (рис. 1.23, а):

N1 =7440 .U1/(S из .I2) .

Для второго типа (с разнесенными обмотками (рис. 1.23, б):

N1 =4960 . U1/(S из .I2) ,

где N1 — примерное количество витков первичной обмотки, — измеренное сечение магнитопровода (см2), I2 — заданный сварочный ток вторичной обмотки (A), U1 — сетевое напряжение.

При этом надо учитывать, что для трансформатора с разнесенными по разным плечам первичной и вторичной обмотками вряд ли удастся получить ток более 140 А — сказывается сильное рассеивание магнитного поля. Нельзя также ориентироваться на ток выше 200 А для остальных типов трансформаторов. Формулы носят весьма приближенный характер. Некоторые трансформаторы с особенно несовершенными магнитопроводами дают значительно более низкие показатели выходного тока. Кроме того, существует много таких параметров, которые нельзя определить и учесть в полной мере. Обычно

Рис. 1.24

неизвестно, из какого сорта железа изготовлен тот или иной, снятый со старого оборудования магнитопровод. Напряжение в электросети может сильно изменяться (190...250 В). Еще хуже, если линия электропередачи обладает значительным собственным сопротивлением, составляя всего единицы Ома, оно практически не влияет на показания вольтметра, обладающего большим внутренним сопротивлением, но может сильно гасить мощность сварки. Учитывая все вышеизложенное, рекомендуется первичную обмотку трансформатора выполнять с несколькими отводами через 20...40 витков (рис. 1.24). В этом случае всегда более точно можно будет подобрать мощность трансформатора или подрегулировать ее под напряжение конкретной сети.

Количество витков вторичной обмотки определяется из соотношения (кроме «ушастика», см. ниже):

N2 = 0,95 . N1 . U2/U1 ,

где U2 — желаемое напряжение холостого хода на выходе вторичной обмотки (45...70 В), U1 — напряжение сети.

Теперь мы знаем, как можно рассчитать витки катушек сварочного трансформатора под определенное сечение магнитопровода. Но остается вопрос — каким именно выбрать это сечение, особенно если конструкция магнитопровода позволяет варьировать его значение?

Оптимальное значение сечения магнитопрвода для типичного сварочного трансформатора мы получили ранее в примере расчета по стандартной методике (160 А, 26 см2). Однако далеко не всегда оптимальные с точки зрения энергетических показателей значения являются таковыми, а то и возможными вообще, с точки зрения конструктивных и экономических соображений.

Например, трансформатор одной и той же мощности может иметь сечения магнитопровода с разницей в два раза: скажем 30...60 см2. При этом количество витков обмоток будет различаться тоже примерно в два раза: для 30 см2 придется мотать в два раза больше провода, чем для 60 см2. Если у магнитопровода небольшое окно, то вы рискуете тем, что все витки попросту не влезут в его объем или придется использовать очень тонкий провод — в этом случае необходимо увеличить сечение магнитопровода с целью уменьшения количества витков провода (актуально для многих самодельных трансформаторов). Вторая причина — экономическая. Если обмоточный провод в дефиците, то, учитывая его немалую стоимость, этот материал придется экономить по максимуму, если есть возможность, наращиваем магнитопровод до большего сечения. Но, с другой стороны, магнитопровод — самая тяжелая часть трансформатора. Лишняя площадь сечения магнитопровода — лишний и притом, весьма ощутимый вес. Проблема прибавки веса особенно сказывается тогда, когда трансформатор намотан алюминиевым проводом, вес которого намного меньше стали, а тем более меди. При больших запасах провода и достаточных размерах окна магнитопровода этот элемент конструкции имеет смысл выбирать потоньше. В любом случае не рекомендуется опускаться ниже значения 25 см2, не желательны также сечения выше 60 см2.

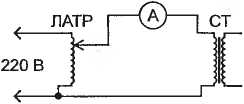

В некоторых случаях о выходной мощности трансформатора можно судить по току первичной обмотки в режиме холостого хода. Вернее, здесь можно говорить не о количественной оценке мощности в режиме сварки, а о настройке трансформатора на максимальную мощность, на которую способна конкретная конструкция. Или же речь идет о контроле количества витков первичной обмотки, чтобы не Допустить их недостатка в процессе изготовления. Для этого понадобится некоторое оборудование: ЛАТР (лабораторный автотрансформатор), амперметр, вольтметр.

В общем случае по току холостого тока нельзя судить о мощности: ток может быть разным даже для одинаковых типов трансформаторов. Однако, исследовав зависимость тока по первичной обмотке в режиме холостого хода, можно более уверенно судить о свойствах трансформатора. Для этого первичную обмотку трансформатора надо подключить через ЛАТР, что позволит плавно менять напряжение на ней от 0 до 250 В. В цепь также должен быть включен амперметр (рис. 1.25). Постепенно увеличивая напряжение на обмотке, можно получить зависимость тока от питающего напряжения. Она будет иметь следующий вид (рис. 1.26).

Рис. 1.25

U, В

Рис. 1.26

Сначала кривая тока полого, почти линейно возрастает до небольшого значения, далее скорость возрастания увеличивается — кривая загибается вверх, после чего следует стремительное увеличение тока. В случае, когда устремление кривой к бесконечности происходит до точки рабочего напряжения 240 В (крив. 1), то это значит, что первичная обмотка содержит мало витков и ее необходимо домотать. (Надо учитывать, что трансформатор, включенный на то же напряжение без ЛАТРа, будет брать ток примерно на 30% больше.) Если же точка рабочего напряжения лежит на изгибе кривой, то при сварке трансформатор будет выдавать свою максимальную мощность (крив. 2, ток сварки до 200 А). В случае кривых 3, 4 трансформатор будет иметь ресурс мощности, которую можно увеличить путем уменьшения витков первичной обмотки, и незначительный ток холостого хода: большинство самоделок ориентированы на это положение. Реально токи холостого хода различны для разных типов трансформаторов, в большинстве случаев находясь в интервале 100...500 мА. Я не рекомендую устанавливать ток холостого хода более 2 А.

Как уже отмечалось, мощность сварочного трансформатора сильно зависит от расположения обмоток. У трансформаторов, у которых первичная и вторичная обмотки размещены на плечах вместе, мощность значительно выше, чем у тех, обмотки которых разнесены на разные плечи. Например, сварочный трансформатор, изготовленный на П-образном магнитопроводе N1=260, SИЗ = 34,5 см2, 15,4 х 18 см, 47 В) по схеме (рис. 1.23, б) развивал ток, достаточный для работы 3-миллиметрового электрода — около 110... 120 А. Трансформатор, изготовленный на том же магнитопроводе, но уже по схеме (рис. 1.23, а), когда половины первичной и вторичной обмоток расположены на одном плече, стал выдавать ток 160... 180 А при сетевом напряжении 240 В вблизи от подстанции.

Кроме изменения мощности расположение обмоток влияет на некоторые другие характеристики трансформатора. Особенно сильно изменяется отношение тока сварки к току короткого замыкания. У сварочных трансформаторов с разнесенными обмотками это отношение очень низкое — не более чем 1,1... 1,2, то есть ток короткого замыкания мало отличается от рабочего сварочного тока. Дуга горит очень мягко. С точки зрения промышленных технологий низкое отношение значений токов является очень хорошим показателем. Однако там предполагается, что сварка ведется по ровной, тщательно подготовленной поверхности. В быту же все обстоит несколько иначе: часто приходится варить ржавый грубый металл с рваными краями на предельном для электрода токе, сварочные трансформаторы также нередко применяются для резки металла. И трансформаторы с малым отношением токов ведут себя здесь не слишком-то удовлетворительно. Дело в том, что при сварке очень короткой дугой на относительно небольшом токе расплавленный металл заливает дуговой промежуток и трансформатор переходит в режим короткого замыкания. При коротком замыкании ток возрастает, выдувая расплавленный металл, и процесс горения дуги восстанавливается. Если же ток короткого замыкания низкий, то дуга гаснет и электрод залипает. Такое возможно при сварке пониженным током на рваной поверхности, когда отдельные выступы могут приближаться к концу электрода и замыкать его, а также при резке металла. Как показывает практика, особенно низким отношением характеризуются трансформаторы П-образной конфигурации вида (рис. 1.23, б), так как расстояние между обмотками у них особенно велико.

Итак, для сварочного трансформатора потребуется магнитопровод, провод для первичной и вторичной обмоток и материал для крепления и изоляции обмоток. Магнитопроводы состоят из набора пластин трансформаторного железа и могут отличаться различными конфигурациями. Об выборе магнитопровода будет подробно сказано далее, при рассмотрении конструкций конкретных трансформаторов. Но перед этим необходимо определиться с выбором провода для обмоток. Предполагается, что при стремлении к максимальной экономии в самодельных конструкциях сварочных трансформаторов могут использоваться нестандартные решения построения обмоток, старые, бывшие в употреблении провода и материалы, несвойственные для промышленного сварочного оборудования.

Учитывая высокую мощность, для обмоток сварочного трансформатора понадобится провод относительно большого сечения. Развивая в режиме сварки значительный ток, трансформатор постепенно нагревается. Скорость нагрева зависит от ряда факторов, важнейшим из которых является диаметр или площадь поперечного сечения провода его обмоток. Чем толще провод, тем лучше он пропускает ток, тем меньше нагревается и, наконец, тем лучше он рассеивает тепло. Основной характеристикой здесь является плотность тока (А/мм2), чем выше значение плотности тока в проводах, тем интенсивнее будет происходить разогрев трансформатора. Наиболее распространенным материалом для провода является медь, хотя обмоточный провод может быть и алюминиевым. Обмотки из Меди получаются компактнее, так как этот металл позволяет использовать в 1,6 раз большую плотность тока, нежели алюминиевый провод. Зато алюминиевый провод дешевле, а обмотки из него получаются легче.

В промышленных трансформаторах плотность тока не превышает значения 5 А/мм2 для медного провода. Но для самодельных трансформаторов удовлетворительным результатом можно считать для меди даже 10 А/мм2. С увеличением плотности тока резко ускоряется нагрев трансформатора. Нередки случаи, когда в самоделках для первичной обмотки используются провода, выдерживающие токи более высокой плотности — до 20 А/мм2. Но в этом случае трансформатор нагреется до температуры порядка 60 градусов уже после использования подряд 2...3 электродов, потом придется ждать, пока обмотки остынут. Время перерыва на охлаждение будет сильно зависеть от конструкции аппарата: как у него организовано охлаждение и насколько хорош теплоотвод из катушек. Если варить предполагается немного, а лучших материалов все равно не предвидится, то на худой конец можно намотать проводом и с сильной перегрузкой. Хотя это, конечно, неизбежно уменьшит надежность сварочного трансформатора. Оптимальным для самодельных трансформаторов можно считать плотность тока до 7 А/мм2.

Кроме сечения и металла, другой важной характеристикой провода является способ его изоляции. Провод может быть просто покрыт лаком, умотан в один или два слоя нитки или ткани, которые в свою очередь могут быть пропитаны или нет лаком. От типа изоляции сильно зависит надежность обмотки, ее максимальная температура перегрева, влагостойкость, изоляционные качества (табл. 1). Наилучшим вариантом является изоляция из стеклоткани, пропитанной теплостойким лаком. Наименее желательным, но самым доступным материалом для самоделок являются обычные провода ПЭЛ, ПЭВ 1,6...2,4 мм в простой лаковой изоляции. Такой провод легче всего достать, он наиболее распространен: его можно снять с катушек дросселей и трансформаторов отслужившего свой век оборудования. Осторожно снимая старые провода с катушек, необходимо следить за состоянием их покрытия и слегка поврежденные участки дополнительно изолировать. Хуже, когда катушки с проводом были дополнительно пропитаны лаком или закрашены, их витки между собой склеились и, при попытке рассоединения, затвердевшая пропитка часто срывает и собственное лаковое покрытие провода, оголяя металл. В редких случаях, при отсутствии других материалов, самоделыцики мотают обмотки даже монтажным проводом в хлорвиниловой изоляции. Их недостатки: лишний объем изоляции и плохой теплоотвод.

Таблица 1.1

Основные характеристики обмоточных проводов

|

Марка провода |

Номинальные диаметры по меди, мм |

Толщина изоляции, мм |

Класс нагревостойкости |

|

ПЗВ-1 |

0.02...2.44 |

0.023...0.085 |

А(105°С) |

|

ПЭВ-2 |

0.06...2.44 |

0.023...0.085 |

А(105°С) |

|

ПЭМ-1 |

0.06...2.44 |

0.025...0.085 |

А(105°С) |

|

ПЭМ-2 |

0.06...2.44 |

0.025...0.085 |

А(105°С) |

|

ПЭЛР-1 |

0.10...2.44 |

0.025...0.085 |

А(105°С) |

|

ПЭРЛ-2 |

0.10...2.44 |

0.025...0.085 |

А(105°С) |

|

пэвло |

0.06...2.1 |

! |

А(105°С) |

|

ПЭЛБО |

0.38...2.1 |

А(105°С) | |

|

ПЭВТЛ-1 |

0.05...1.56 |

0.015...0.07 |

Е(120°С) |

|

ПЭВТЛ-2 |

0.05... 1.56 |

0.02...0.08 |

Е(120°С) |

|

ПЛД |

0.39...1.3 |

0.18...0.2 |

Е(120°С) |

|

ПЭТВ |

0.06...2.44 |

0.027...0.09 |

В(130°С) |

|

псд-л |

0.31 ...5.2 |

F(155°C) | |

|

псд-т |

0.31...2.1 |

F(155°C) | |

|

псдт-л |

0.31...2.1 |

F(155°C) | |

|

ПЭТ-155А |

0.31...2.1 |

0.03...0.09 |

F(155°C) |

|

псдк |

0.31 ...5.2 |

H(180°C) | |

|

псдк-л |

0.31...5.2 |

H(180°C) |

Продолжение таблицы 1.1

|

Марка провода |

Номинальные диаметры по меди, мм |

Толщина изоляции, мм |

Класс нагревостойкости |

|

псдкг |

0.31 ...2.1 |

Н (180°С) | |

|

псдкг-л |

0.31 ...2.1 |

Н (180°С) | |

|

пэтксот |

0.33...1.56 |

0.14...0.16 |

С(200°С) |

|

ПНЭТ-имид |

0.1...1.3 |

0.025...0.06 |

С(200°С) |

|

Примечание к таблице. ПЭВ, ПЭМ - провода, эмалированные высокопрочным лаком (соответственно, виниф-лекс и мегалвин), выпускаются с тонким (ПЭВ-1,ПЭМ-1) и усиленным изоляционными слоями (ПЭВ-2, ПЭМ-2), ПЭЛ - провод, эмалированный лаком на масляной основе; ПЭЛР-1, ПЭЛР-2 - провода, эмалированные высокопрочным полиамидным лаком, соответственно с тонким и усиленным слоями изоляции; ПЭЛБО, ПЭВЛО - провода на основе проводов типа ПЭЛ и ПЭВ с одним слоем, соответственно натурального шелка, хлопчатобумажной пряжи или лавсана; ПЭВТЛ-1, ПЭВТЛ-2 - провод, эмалированный высокопрочной полиуретановой эмалью, теплостойкой, с тонким и усиленным слоями изоляции; ПДД - провод, изолированный двумя слоями лавсана; ПЭТВ - провод, эмалированный теплостойким высокопрочным полиэфирным лаком; провода типа ПСД-- с изоляцией из бесщелочного стекловолокна, наложенного двумя слоями с подклейкой и пропиткой нагревостойким лаком (в обозначениях марок: Т - утоненная изоляция, Л - с поверхностным лаковым слоем, К - с подклейкой и пропиткой кремнийорганическим лаком); ПЭТКСОТ - провод, изолированный теплостойкой эмалью и стекловолокном; ПНЭТ-имид - провод изолированный высокопрочной эмалью на полиамидной основе. Под толщиной изоляции в таблице принимается разность между максимальным диаметром провода и номинальным диаметром по меди. | |||

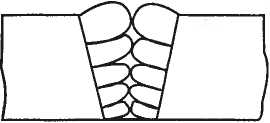

Качеству укладки первичной обмотки сварочного трансформатора всегда следует уделять наиболыпе внимание. Первичная обмотка содержит большое количество витков, чем вторичная, плотность ее намотки выше, чаще всего она больше греется. Первичная обмотка находится под высоким напряжением, при ее межвитковом замыкании или пробое изоляции, скажем, через попавшую влагу, вся катушка быстро «сгорает». Как правило, восстановить ее без разборки всей конструкции невозможно.

Вторичная обмотка мотается единым или многожильным проводом, сечение которого обеспечивает необходимую плотность тока. Существует несколько способов решения этой проблемы. Во первых, можно использовать монолитный провод сечением 10...24 мм2 из меди или алюминия. Такие провода прямоугольного сечения (обычно называемые шиной) используются для промышленных трансформаторов. Монолитным проводом удобно мотать на отделы ном каркасе катушки, куда после завершения укладки обмотки набивается пакет трансформаторной стали. Однако во многих самодельных конструкциях с неразборным магнитопроводом провод обмоток приходится много раз протягивать через узкие окна. Попробуйте себе представить, как это проделать примерно 60 раз с твердым медным проводом сечением, скажем, 16 мм2. В этом случае лучше отдать предпочтение алюминиевым проводам — они намного мягче, да и стоят дешевле. Второй способ — намотать вторичную обмотку многожильным проводом подходящего сечения в обычной хлорвиниловой изоляции. Он мягкий, легко укладывается, надежно изолирован. Правда, слой синтетики занимает лишний объем в окнах и препятствует охлаждению. Иногда для этих целей используют старые многожильные провода в толстой резиновой изоляции, которые используются в мощных трехфазных кабелях. Резину легко удалить, а вместо нее провод наматывается слоем какого-нибудь тонкого изоляционного материала. Третьим способом можно изготовить вторичную обмотку из нескольких одножильных проводов — примерно таких, которыми моталась первичная обмотка. Для этого 2...5 проводов диаметром 1,6...3 мм аккуратно стягиваются вместе, скажем, скотчем и используются как один многожильный. Такая шина из нескольких проводов занимает небольшой объем и обладает достаточной гибкостью, что облегчает ее укладку. Если же с проводом уж очень туго, то вторичную обмотку можно изготовить и из тонких, наиболее распространенных проводов ПЭВ, ПЭЛ диаметром 0,8... 1,2 мм, хотя для этого и придется потратить час-другой лишнего времени.

Для начала нужно выбрать ровное прямое пространство, где жестко устанавливаются два колышка или крючка, с расстоянием между ними, равным длине провода вторичной обмотки — 20.. .30 м. Потом между ними протягивается без прогиба несколько десятков жил тонкого провода — получается один вытянутый пучок. Далее один из концов пучка отсоединяется от опоры й зажимается в патрон электро- или ручной дрели. На небольших оборотах весь пучок, в слегка натянутом состоянии, за несколько приемов закручивается в единый провод. В процессе закручивания пучок проводов необходимо периодически встряхивать, держась за один конец, дабы закрутка равномерно разошлась по всей длине провода. После скручивания длина немного уменьшится. На концах получившегося многожильного провода нужно будет аккуратно обжечь лак и зачистить кончики каждого проводка отдельно, а потом их залудить и надежно спаять все вместе. После всего провод желательно изолировать, обмотав его по всей длине слоем, например, скотча.

Для укладки обмоток, крепления провода, межрядовой изоляции, изоляции и крепления магнитопровода понадобится тонкий, крепкий и теплостойкий изоляционный материал. В дальнейшем будет видно, что в многих конструкциях трансформаторов объем окон магнитопровода, в которые необходимо укладывать несколько обмоток толстыми проводами, сильно ограничен. Поэтому в этом «жизненно важном» пространстве магнитопровода дорог каждый миллиметр. При малых размерах сердечников изоляционные материалы должны занимать как можно меньший объем, т. е. быть как можно тоньше и эластичнее. Распространенную ПХВ-изоленту можно сразу же исключить из применения на греющихся участках трансформатора. Даже при незначительном перегреве она становится мягкой и постепенно разлазится или продавливается проводами, а при значительном перегреве плавится и пенится. Для изоляции и бандажа можно использовать фторопластовые, стекло- и лакотканевые, киперные ленты, а между рядами также обычный скотч. Хороший изоляционный материал стоит дорого, и его применение может сильно удорожить изготовление сварочного трансформатора. Скотч же можно отнести к наиболее дешевым и удобным изоляционным материалам. Обладая клейкой поверхностью, малой толщиной, эластичностью, он достаточно теплоустойчив и крепкий. Особенно хорошо подходил для этих целей скотч старого отечественного производства — не очень-то прозрачный, грубый и крепкий. Сейчас в основном в продаже скотч иностранного производства. Среди этого добра попадается всякое, бывает такое барахло, что даже портится от времени, теряя прочность и эластичность. Здесь предпочтение следует отдавать по возможности более жесткому материалу, который не тянется и легко не рвется. Удобно, что скотч продается на катушках различной ширины и диаметра. Катушки малых диаметров как нельзя лучше подходят для протяжки через узкие окна компактных магнитопроводов. Два-три слоя скотча между рядами провода практически не увеличивают объем катушек. Его использование вполне оправдано с учетом температуры и экономии средств.

Собранные самостоятельно сварочные трансформаторы в основной своей массе обладают выраженной спецификой перед своими собратьями промышленного изготовления. На первое место здесь зачастую ставится не тщательность расчета параметров конструкции и соблюдение технологии изготовления, а возможность достать тот или иной компонент будущей конструкции своего сварочного аппарата. Особенно актуальна экономия финансовых средств и материалов. Делать трансформатор чаще всего приходится из того, что есть, а не из того, из чего хотелось бы. Как будет видно далее по ходу изложения этой главы, многие предлагаемые конструкции отличаются особой оригинальностью компоновки, собираются из материалов, ничего общего до того со сварочным делом, а то и с трансформаторами вообще не имевшими. Параметры элементов конструкции некоторых образцов сварочных трансформаторов могут сильно выходить за рамки рекомендуемых стандартными методиками значений. А для некоторых схем, нашедших признание в кустарном «трансформаторостроении», никакие стандартные методики вообще не разработаны.

Тем не менее большинство самостоятельно изготовленных сварок вполне оправдывают свое существование. Их сварочные характеристики находятся на приемлемом рабочем уровне, а в случае необходимости могут быть подправлены. Не претендуя на применение в высокотехнологичном производстве, такие трансформаторы вполне и с успехом могут использоваться в бытовых цепях, сэкономив своему владельцу немало времени и средств для проведения тех или иных хозяйственных работ.

На особом месте для самодельных конструкций стоит проблема надежности. Часто изготовленные не из самых лучших материалов, намотанные проводом не самого подходящего сечения, с низким КПД, такие трансформаторы быстро перегреваются и эффективность их работы падает. Если для переносных сварочных аппаратов промышленного изготовления характерен коэффициент продолжительности работы (ПР) порядка 15...20%, то для многих самодельных конструкций его значение должно быть еще меньшим.

В любом случае работающий на пределе своих возможностей трансформатор постепенно изнашивается — действие перегрева, вибрации, влаги, механические воздействия. Нет ничего вечного: в конце концов, изнашивается одежда, обувь и т. д., которые мы носим, когда-нибудь может выйти из строя и ваш трансформатор. Однако, учитывая невысокие затраты на изготовление самодельного сварочного аппарата в сочетании со значительными объемами выполненных работ, в конечном итоге эксплуатация даже собранной на скорую руку, далеко не идеальной сварки становится весьма выгодным делом. С другой стороны, собранный качественно самодельный сварочный трансформатор может ничем не поступаться промышленными изделиями, и то даже и превосходить некоторые из них.

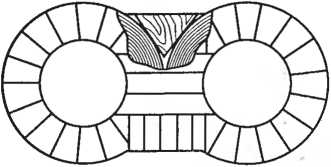

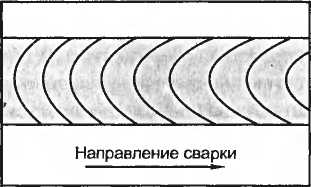

Наиболее распространенным типом среди сварочных трансформаторов промышленного изготовления являются всевозможные варианты П-образных трансформаторов. Немудрено, что именно этот тип трансформатора завоевал наибольшую популярность и среди самодельных конструкций. Его отличительными особенностями являются хорошие сварочные характеристики и относительная простота в изготовлении. Основные части любого трансформатора—катушки и набор магнитопровода здесь обычно собираются отдельно друг от друга, что удобно, и лишь в конце объединяются в единую конструкцию. Раздельное изготовление каждой катушки не только упрощает процесс сборки, но и повышает добротность и надежность конструкции, так как в этом случае возможно применить и рационально разместить более жесткие провода большего сечения. Надо отметить, что подобной эффективностью при сборке отличаются далеко не все типы конструкций самодельных трансформаторов.

Магнитопровод П-образного трансформатора состоит из набора пластин и имеет прямоугольную форму с катушками с обеих сторон на длинных частях плеч. Методика для расчета оптимального варианта такого трасформатора была представлена в предыдущей главе. Однако в самодельных конструкциях чаще всего используется более свободный подбор параметров обмоток и магнитопровода, которые

могут сильно отличаться от рекомендуемых стандартной методикой значений, что, надо сказать, не сильно ухудшает сварочные характеристики трансформатора в целом. В этом случае можно пользоваться упрощенной методикой расчета, приведенной ранее.

Чаще всего наиболее дефицитным элементом самодельной конструкции является магнитопровод. Поэтому сварочные трансформаторы обычно мотаются исходя из имеющегося на руках магнитоггро-вода. Сечение набора пластин при этом может лежать в интервале 25...60 см2. Геометрические размеры, грубо говоря, можно оговорить так: минимальный — такой, чтобы влезли катушки с проводом; максимальный — такой, чтобы можно было поднять.

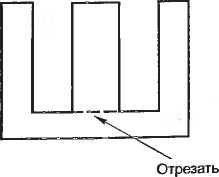

Магнитопровод П-образного трансформатора собирается из пластин двух типов: одинаковой ширины и толщины, но разной длины. Более длинные пластины идут под плечи катушек; короткие на замыкающие плечи. Хотя и это условие может быть нарушено, на худой конец, магнитопровод можно собрать из пластин одинаковой длины, тогда он получится квадратным. Ухудшение сварочных характеристик в этом случае не будет слишком заметно, хотя заметной может оказаться прибавка в весе менее рацинально собранного железа. При сборке направление пластин может чередоваться — одна через одну; или же можно чередовать пакетами по три пластины, последнее распространено при промышленной сборке. Хотя при ручной сборке набор пакетами по три не даст ощутимых преимуществ: во-первых, придется сортировать пластины по три штуки, а во-вторых, нужно будет потом еще отсчитывать по три пластины в наборе всей пачки при установке заключительного плеча.

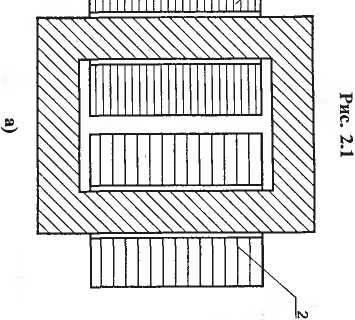

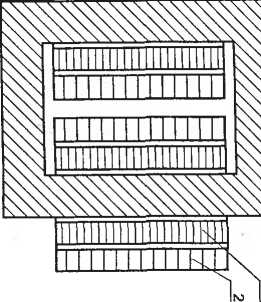

В самодельных и бытовых конструкциях главным образом отрабатываются самые простые схемы П-образного сварочного трансформатора, по большей части с компоновкой обмоток (рис. 2.1). Получившие распространение в промышленных аппаратах, более сложные схемы с подвижными обмотками, магнитным шунтированием магнитопровода, интегрированным в магнитопровод дросселем в быту, как правило, не используются ввиду сложности реализации и значительной прибавки в весе.

Если схема трансформатора выполнена по (рис. 2.1), то на противоположных плечах в идеале должно размещаться ровно по половине первичной и вторичной обмоток трансформатора. Однако на

Рис. 2.2

HiiHiiiHimo

Рис. 2.3

практике это может быть и не так, особенно если катушки выполнены с регулирующими отводами.

Теоретически схема (рис. 2.1) считается схемой силового трансформатора, у которого магнитное рассеивание минимально, — в идеале его внешняя характеристика должна устремляться в сторону жесткой. Однако, как многие уже успели испытать на практике, в реальной жизни нет ничего идеального. На самом деле такие трансформаторы обладают нормальными сварочными характеристиками, даже если они выполнены на компактных магнитопроводах с плотно сидящими обмотками, то и при этом не приходится прибегать к каким-либо дополнительным средствам улучшения горения дуги. Подтверждение тому — тысячи изготовленных и успешно эксплуатируемых самодельных конструкций, выполненных по подобной схеме. Кроме того, эта схема может обеспечить наивысший КПД, а значит, максимальную выходную мощность сварки. Тем более что характеристику вполне можно подправить сразу же в процессе изготовления, увеличив магнитное рассеивание путем добавления воздушных зазоров между слоями обмоток.

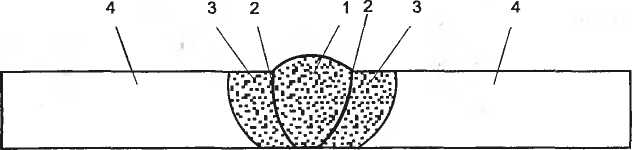

Кроме приведенных выше схем реже используются и другие способы расположения обмоток (рис. 2.2, 2.3). Что это может дать? Рассмотрим два крайних случая (рис. 2.1), (рис. 2.2, а). Первый трансформатор выполнен по традиционной схеме, и его характеристики многим известны, у второго обмотки разнесены по разным плечам — этот случай достаточно редкий. Для примера я приведу характеристики П-образного трансформатора, который изготавливался на одном и том же магнитопроводе сначала по одной, а потом по другой схеме расположения обмоток. Трансформатор этот намотан на магнитопроводе с внешними размерами 15,4 х 18 см, сечение — 34,5 см2. Его первичная обмотка и в первом и во втором случае содержала 260 витков 02,4 мм, вторичная имеет выход на 47 В при холостом ходе.

В первом случае (рис. 2.1) трансформатор развивал в дуговом режиме ток около 160 А, а отношение тока сварки к току короткого замыкания у него было типично для таких сварочных трансформаторов, т. е. — 1,5... 1,6. При разнесенных обмотках (рис. 2.2, а) средний выходной ток при сварке приближался к значению около 100 А, дуга горела мягко и устойчиво, ток же короткого замыкания в этом случае превышал ток сварки всего-то на 10...20%. Налицо совершенно различные характеристики двух схем трансформаторов при аналогичных обмоточных данных и значительная разница в мощности.

В промышленных технологиях считается, что чем меньше прирост тока при коротком замыкании, тем лучше. Это справедливо в том случае, если сварка ведется длинными швами на хорошо подготовленных поверхностях при четко установленном токе и длине дуги. Невысокий ток короткого замыкания уменьшает риск прожечь металл, особенно при работе с электродами небольшого диаметра и изящными изделиями из тонкой стали. А вот при резке металла, когда требуется «выдувать» дугой излишки металла, невысокий ток короткого замыкания как раз некстати. Это справедливо и в том случае., если приходится варить массивные изделия с неровными краями на предельном для трансформатора и электрода токе.

Однако может существовать и промежуточный вариант расположения обмоток, к тому же иногда он бывает чрезвычайно целесообразен (рис. 2.3). В этом случае часть вторичной обмотки намотана поверх первичной, а оставшаяся часть на противоположном плече, где витков первичной нет. При промежуточном варианте достигается больший прирост тока короткого замыкания по сравнению со схемой (рис. 2.2, а), но меньшая мощность, чем в случае типичного трансформатора (рис. 2.1). Зачем такое может понадобиться? В бытовых условиях чрезмерная мощность трансформатора (180...200 А) в принципе не нужна, особенно если обмотки выполнены слабыми проводом. Как известно, для уменьшения мощности следует увеличивать количество витков первичной обмотки, что влечет за собой 'увеличение числа витков и вторичной, — приходится больше мотать провода, провод занимает место. В компактных магнитбпроводах может оказаться, что места для лишних витков попросту нет. Тогда придет на помощь комбинированная схема (рис. 2.3), когда уменьшение мощности ведется не за счет витков, а за счет иного расположения обмоток. При этом одна секция вторичной обмотки может содержать 30...60% от полного числа вторичных витков. Чем большая часть витков вторичной обмотки расположена поверх первичной, тем большей будет выходная мощность при сварке.

Теперь коснемся некоторых практических моментов изготовления П-образного трансформатора общего характера. Выгодное отличие П-образного трансформатора в том, что катушки можно изготовить отдельно от магнитопровода. В некоторых других типах самодельных сварочных трансформаторов так поступить нельзя, о чем будет сказано далее, что, конечно же, усложняет процесс изготовления. Перед намоткой катушек сначала для них необходимо изготовить каркасы, куда и будет укладываться провод. В простейшем случае каркас может быть сделан из нескольких слоев толстого картона, свернутого в виде короба. Но лучше каркас сделать из более жесткого материала: ДВП, текстолита, фанеры и т. д. Внутренние размеры каркаса делаются несколько большими, чем сечение магнитопровода, хотя бы по бокам так, чтобы между ними оставались зазоры по несколько миллиметров. В зазоры потом забиваются фиксирующие колышки.